AI 机器视觉行为分析:确保产线作业遵循SOP标准作业流程

制造业的标准作业流程(SOP)旨在优化产品质量、缩短生产周期,并保障操作人员的安全,避免工安事故的发生。然而,在实际生产过程中,人为的疏忽或懈怠往往导致作业员未能完全遵循SOP的要求执行操作。因此,对作业流程进行长期、持续的监控与改进,是确保SOP有效实施的关键。

为确保作业员严格遵守SOP,制造企业需建立有效的监测机制。过去,制造商通常依靠人工方式进行产线监测,以确认作业是否符合标准程序。然而,逐人逐步骤的监控不仅耗费大量人力和时间,也难以覆盖每一条生产线。这一管理瓶颈促使制造商积极寻求自动化解决方案。

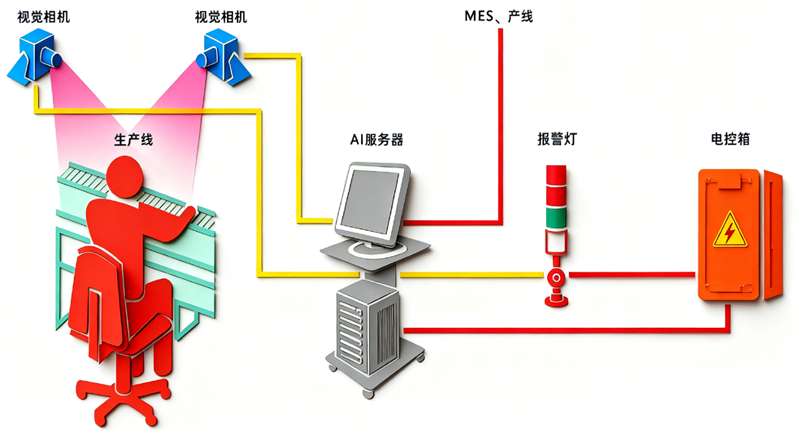

本系统基于机器视觉与深度学习技术,通过工业相机实时采集作业数据,实现对工位操作流程的AI智能监测与分析,并与MES系统无缝集成,确保生产合规性与产品质量一致性。一套能够全天候监测产线上每一个组装动作的解决方案。

核心功能原理 :

1. 多源数据采集:采用工业相机及传感器实时捕获图像、视频、操作时序等数据;

2. 智能预处理:数据清洗、噪声过滤、归一化处理,提升分析准确性;

3. AI分析与决策:基于深度学习模型实现目标识别、动作轨迹分析、质量检测;实时输出预警信号并与产线联锁控制;

4. 系统集成:与MES系统数据互通,支持生产质量追溯与统计分析;

一、技术参数

1、故障率: ≤0.5%

2、定位精度:±0.5mm

3、识别速度:≤1秒/工序,帧率≥10fps

4、准确率: ≥99%(错杀率≤2%,漏杀率=0%)

5、电源: AC220V 50Hz

6、功率: ≤2KW

7、安装高度:≥1800mm(依工位定制)

二、硬件配置

1、双相机协同架构:

广角相机:监控工位整体操作环境;

微距相机:检测零部件装配细节(如螺丝到位状态、零件错漏);

2、扩展性:支持特殊工位增配相机(需提前协调硬件责任方)

三、核心算法能力

1、目标检测:精准识别产品、工具、设备类别及状态;

2、动作分析:操作步骤合规性检测(如螺丝拧紧顺序、装配动作规范性); 实时判断操作逻辑错误(示例:禁止左→右无序打螺丝);

3、质量判定:零部件装配完整性、位置精度检测;

4、作业质量:正确次数、错误次数、平均工时等;

四、系统特性

1、高稳定性:支持7×24小时连续运行,具备故障自恢复功能;

2、安全加密:数据传输加密、敏感信息脱敏处理;

3、可视化界面:实时显示检测结果、报警提示与正确操作示范图文;

4、智能报警:声光报警+联锁控制,阻断异常流入下工序;

5、数据管理:

5.1 NG数据存储:视频+图像关联产品条码/工位/时间信息;

5.2 存储周期:≥180天;

5.3 OK数据仅存储结果日志,优化存储资源;

五、典型应用场景

1、装配工序监控:螺丝拧紧顺序、零件安装到位检测;

2、动作规范性分析:工具使用姿势、操作时序合规性;

3、质量防错:漏装/错装识别、外观缺陷检测;

六、价值输出

1、实现100%关键工序实时监控;

2、降低因人工操作失误导致的质量缺陷;

3、通过数据驱动持续优化生产SOP;

附:系统架构图

此方案兼具技术先进性与落地实用性,可通过模块化设计适配不同工位需求。

AI工人操作行为流程规范识别系统/人体动作识别助力生产车间作业流程合规检测

AI工人操作行为流程规范识别系统:通过部署高清监控摄像头覆盖作业区域,借助图像识别与AI深度学习技术,对作业人员的操作行为进行实时分析。该系统能够精准识别工人的操作是否符合标准作业流程(SOP)与规范要求,并基于预设规则自动判断是否存在违规行为。一旦检测到违规操作,系统将立即发出告警信号,并将相关图像与记录推送至管理人员,以便及时采取纠正措施并提醒作业人员严格遵守规范,从而保障作业质量与生产安全。

在现场作业中,工人是否严格遵循标准流程与SOP至关重要。为提高工作效率与作业质量,本系统通过对现场监控视频的实时分析,可自动识别作业人员是否符合规范要求,并对违规行为进行抓拍与告警。由此可见,AI工人操作行为流程规范识别系统是一项重要且创新的工具,能够有效提升现场作业的合规性与质量水平,确保每一步操作均按标准执行。

该系统具备多项优势:

首先,依托图像识别与深度学习技术,实现了对操作行为的高精度识别与规范检测,避免了传统人工巡查中存在的主观性与误差;

其次,系统可实时监测作业行为并即时告警,显著提高作业质量与效率;

最后,系统支持远程监控与管理,方便管理人员实时掌握现场动态,并及时做出决策与干预。

------------------------------------------------------------------------------------------------------

工厂里的“数字监工”:智能监控系统如何守护生产线

安全生产守护者

■行为识别:自动检测未戴安全帽、违规操作(如某电子厂系统半年拦截2000+次违规);

■危险区域电子围栏:人员闯入立即触发警报;

■设备状态监控:通过振动分析预判机械故障;

生产效率分析师

■工位动作分析:优化操作流程(某汽车厂借此提升装配速度15%);

■物料流转追踪:识别供应链堵点;

■能耗监控:发现异常用电及时预警;

质量管控侦探

■产品缺陷检测:精确度达99.5%的视觉检测;

■工艺合规检查:确保每个焊接点符合标准;

■溯源系统:质量问题可回溯到具体工序;